Accon Italia – Pavia – Andrea Cerniglia

- www.accon.it

Alter Eco sas – Pavia – Silvia Quatrini - www.alterecosas.it

Il PARE: Programma Aziendale di Riduzione dell’Esposizione dei lavoratori

al rumore D.Lgs. 81/08 Titolo VIII.

Come stabilire un piano operativo di azione?

Quando, a seguito della valutazione

del rischio di esposizione dei lavoratori al rumore ai sensi del D.Lgs. 81/08 e ss, capo I, II, sono determinati valori di esposizione

LEX,8h superiori a 85 dBA o valori LpeakC maggiori di 137 dBC,

il Datore di lavoro (DDL) elabora un programma aziendale di riduzione

dell'esposizione (PARE) del rumore.

Il riferimento tecnico

attualmente vigente è la Norma UNI 11347:2015.

I piani

operativi ipotizzabili per la riduzione dell’esposizione al rumore dei

lavoratori sono di due tipi:

-

il primo tipo di piano è di tipo procedurale,

mirato alla ridefinizione di compiti e mansioni al fine di minimizzare

l’esposizione dei diversi addetti;

-

il secondo tipo di piano si concentra direttamente sulle macchine e

sull’ambiente che le contiene, al fine di fotografare lo stato di fatto

acustico e valutare i possibili interventi su macchine ed ambiente per ridurre

alla fonte il livello di rumore all’interno dell’ambiente stesso (bonifica acustica).

Il piano procedurale è

solitamente di più facile realizzazione; bisogna analizzare al massimo

dettaglio le mansioni, come richiesto dalle norme UNI 9432 e 9612, per ogni

turno e nominalmente, e valutare le possibilità di riduzione dell’esposizione

grazie alla riorganizzazione dei tempi e dei metodi di lavoro.

Il piano di bonifica acustica, operando sulle sorgenti e

sull’ambiente, è concettualmente preferibile (perché va ad agire alla base del problema, come dice

la legge) anche se è certamente più oneroso in termini monetari e di tempi di

attuazione; il vantaggio è quello di essere una soluzione duratura e affidabile del problema.

Diverse misurazioni

acustiche necessarie al piano operativo procedurale sono riutilizzabili anche

per il piano operativo ambientale e viceversa.

Per quanto riguarda il piano operativo di bonifica acustica,

esistono tecniche sofisticate ma efficacissime soprattutto perché consentono,

come dice la norma UNI 11347, la valutazione tecnico-economica della soluzione

del “problema rumore”, sulla base dell’obbiettivo acustico definito

dall’Azienda.

Il programma di attuazione sarà definito nel tempo,

distribuendo opportunamente l’impegno economico, con diverse garanzie riguardo

alla efficacia dei risultati.

1.

Mappatura acustica.

Il primo passo dell’indagine,

mirato a chiarire quali siano le zone maggiormente critiche dell’impianto

considerato, è la mappatura acustica.

Tale attività consente di

ottenere una distribuzione spaziale del rumore all’interno dell’ambiente di

lavoro.

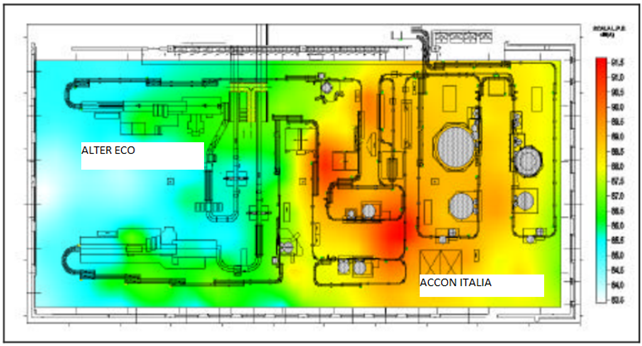

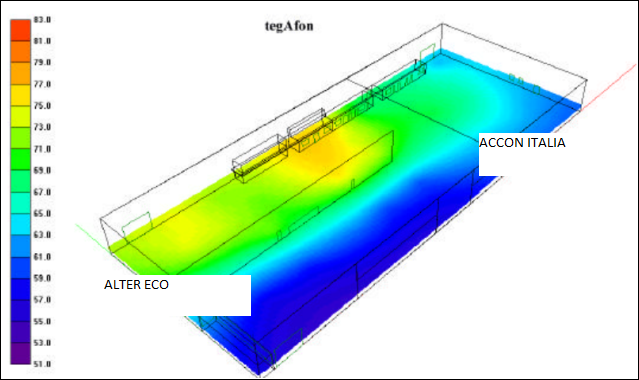

La Figura 1.1 è un esempio

di mappatura acustica all’interno di un ambiente industriale (Andrea Cerniglia, Accon Italia, Pavia).

Figura 1.1:

mappatura acustica all’interno di una ambiente industriale

La mappatura acustica

viene eseguita per mezzo di una serie di misure effettuate all’interno

dell’ambiente, con una distribuzione spaziale che sia significativa rispetto

all’ambiente ed alle macchine in esso presenti.

Al fine di ottenere una

completa descrizione del rumore, è necessario che ogni singola misura abbia una

durata tale da consentire la stabilizzazione del livello equivalente,

comprendendo al suo interno tutti gli eventuali ‘cicli macchina’ o ‘cicli

lavorazione’ che si possono verificare nell’ambiente stesso.

Sono necessarie misure in frequenza, e non

semplicemente di livelli equivalenti LeqA, LeqC e di picco.

2. Individuazione

delle sorgenti sonore o parte di esse.

Una volta identificate le

zone di maggior rumorosità dell’ambiente per mezzo della mappatura acustica, in

alcune situazioni può rivelarsi utile studiare le modalità con cui il rumore

viene emesso e come si propaga nell’ambiente, considerando anche gli eventuali

effetti di riflessione, diffrazione, ecc.

La tecnica impiegata per

questo tipo di indagine è la tecnica denominata beamforming,

e consente di ottenere una ‘fotografia acustica’ dell’area inquadrata da una

speciale telecamera acustica.

Grazie a questa tecnica è

quindi possibile comprendere in che modo il rumore viene irradiato dalla

sorgente, e come questo si propaga nell’ambiente, evidenziando ad esempio

fenomeni di riflessione sulle superfici presenti oppure su altre macchine.

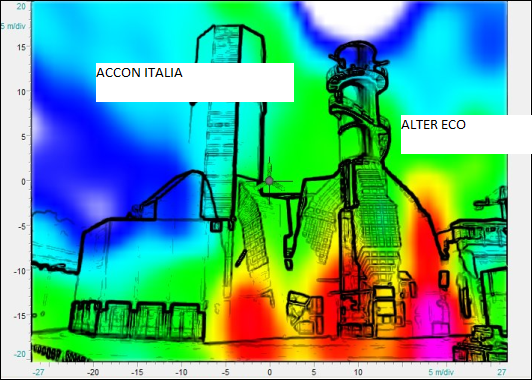

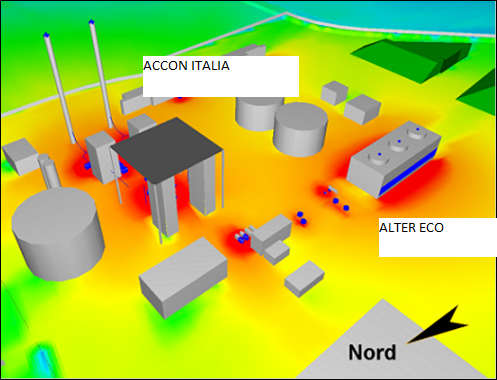

La Figura 2.1 mostra una

misura in ambiente industriale effettuata

dopo che la schermatura di un macchinario non aveva prodotto i risultati

promessi, e che ha permesso di individuare, come sorgente residua, la

riflessione sul soffitto del capannone.

Nella mappa, al colore

rosso corrispondono i livelli più elevati (Andrea Cerniglia,

Accon Italia, Pavia).

Figura 2.1:

riflessione del rumore sul soffitto di un capannone

NOTA - Per spiegare

meglio:

La stessa tecnica può

essere impiegata con successo anche nelle analisi in ambiente esterno, per

l’individuazione dei punti di emissione del rumore da un impianto, o per

l’individuazione dei punti di fuoriuscita del rumore da un ambiente confinato.

La Figura 2.2 mostra una

misura in ambiente industriale esterno, che evidenzia in colore rosso i punti

maggiormente responsabili dell’emissione sonora (Andrea Cerniglia,

Accon Italia, Pavia).

Questo tipo di

rappresentazione può essere realizzata sia in termini di valore complessivo,

sia differenziata per le diverse frequenza acustiche che contribuiscono

all’emissione sonora.

Figura 2.2

Esempio di individuazione emissione in ambiente esterno

3. Simulazione

acustica all’interno di un ambiente.

Al fine di progettare in

modo efficace gli eventuali interventi sulle macchine o sull’ambiente che le

contiene, è necessario effettuare una simulazione acustica per mezzo di un

apposito software.

Tale programma, partendo

dalla geometria dell’ambiente e dalle caratteristiche acustiche dei materiali

in esso presenti, nonché dalle caratteristiche acustiche dei macchinari, è in

grado di creare un modello a calcolatore relativo alla distribuzione del rumore

all’interno dell’ambiente stesso.

Una volta creato tale modello è quindi possibile inserivi

alcuni possibili interventi di bonifica quali schermi e/o materiali assorbenti,

e visualizzare gli effetti di questi sul campo acustico nell’ambiente.

Obiettivo della

modellazione acustica è quindi l’individuazione, in stretta collaborazione con

i responsabili aziendali, degli interventi di massima più adatti a ridurre il

rumore, tenendo in considerazione i diversi aspetti ad essi legati quali costi,

benefici, e semplicità di implementazione (proprio come richiesto dalla Norma

UNI 11347:2015).

L’eventuale progettazione

di dettaglio degli interventi è esclusa dalla fornitura.

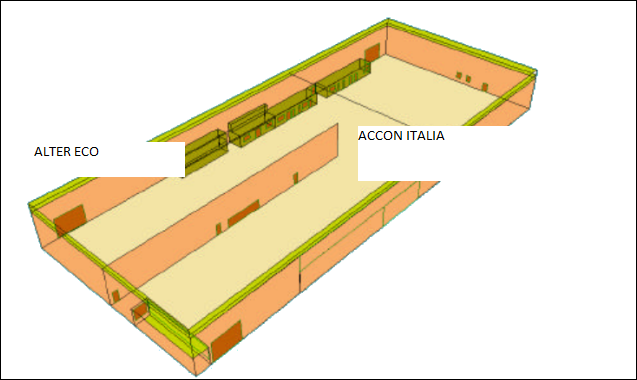

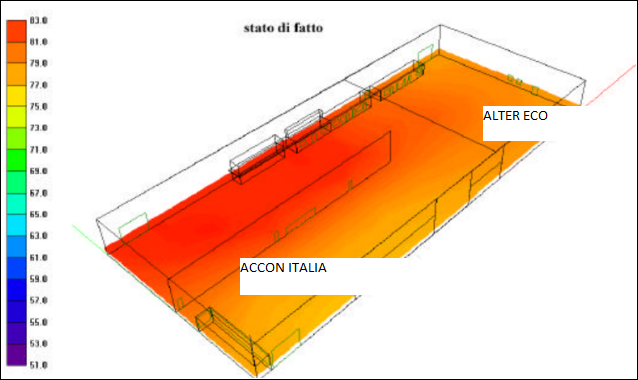

Le Figure 3.1, 3.2 e 3.3

mostrano rispettivamente il modello semplificato di un ambiente industriale, il

campo sonoro calcolato con il modello acustico previsionale, e la simulazione

dell’applicazione di un materiale acusticamente assorbente sul soffitto del

capannone considerato (Andrea Cerniglia, Accon Italia, Pavia).

Figura 3.1:

schematizzazione di un capannone industriale

Figura 3.2:

Modello acustico dello stato di fatto

Figura 3.3:

Simulazione della bonifica acustica

La parte più onerosa per

la realizzazione del modello è relativa alla determinazione della potenza sonora delle macchine presenti

all’interno del capannone industriale.

Tale determinazione viene

effettuata eseguendo una serie di misure nelle immediate vicinanze delle

sorgenti principali precedentemente individuate per mezzo della mappatura

acustica ed eventualmente della tecnica beamforming.

4.

Simulazione del rumore all’esterno

Per spiegare meglio le

potenzialità delle tecniche valutative sopra esposte, possiamo vedere come le

stesse tecniche siano applicabili (anche più facilmente) in ambiente esterno.

La simulazione della propagazione del rumore può essere

eseguita anche all’esterno dell’ambiente di lavoro, per valutare il campo

acustico dovuto alle sorgenti presenti, ed eventualmente prevedere gli

opportuni accorgimenti per la riduzione del rumore stesso.

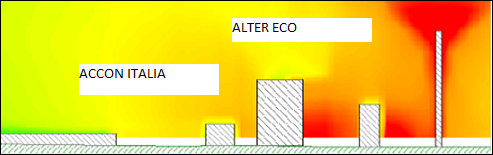

Le Figure 4.1, 4.2 e 4.3

mostrano rispettivamente la schematizzazione di un impianto industriale, la

simulazione del campo acustico nell’ambiente esterno in 3D, ed una sezione

passante per uno dei camini dell’impianto (Andrea Cerniglia,

Accon Italia, Pavia).

Figura 4.1 Schematizzazione di un

impianto industriale

Figura 4.2 Simulazione 3D del campo

acustico

Figura 4.3 Sezione E-O passante per

il camino Nord